Productos

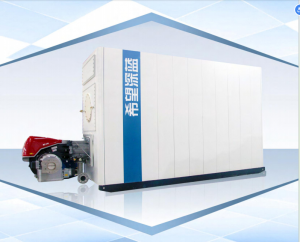

Caldera de agua caliente al vacío con niveles ultra bajos de NOx

Caldera de agua de vacío central

La caldera central de agua al vacío, también conocida como caldera de cambio de fase al vacío, utiliza agua a diferentes presiones, con temperaturas de ebullición de diferentes características para su funcionamiento. A presión atmosférica (una atmósfera), la temperatura de ebullición del agua es de 100 °C, mientras que a 0,008 de presión atmosférica, la temperatura de ebullición es de tan solo 4 °C.

Según esta característica del agua, la caldera de agua caliente al vacío funciona a un vacío de 130 mmHg a 690 mmHg, con una temperatura de ebullición de entre 56 °C y 97 °C. Cuando la caldera de agua caliente al vacío funciona a presión, el quemador calienta el agua y aumenta su temperatura para alcanzar la saturación y la evaporación.

El agua en los tubos del intercambiador de calor, en los que se insertan las calderas, se convierte en agua caliente al absorber el calor exterior del vapor de agua, luego el vapor se condensa en agua y se calienta nuevamente, completándose así todo el ciclo de calentamiento.

Caldera de agua caliente al vacío con bajo contenido de NOx

Con la reducción de las fuentes de energía no renovables, el aumento de los precios de la energía y la creciente atención a la conservación de la energía y la protección del medio ambiente en China, Hope Deepblue ha desarrollado con éxito una caldera de agua caliente al vacío de condensado con bajas emisiones de NOx, cuya eficiencia puede alcanzar el 104 %. Esta caldera incorpora un condensador de escape en la caldera de agua caliente al vacío estándar para reciclar el calor sensible de los gases de escape y el calor latente del vapor de agua. De esta manera, reduce la temperatura de las emisiones de escape y recicla el calor para calentar el agua circulante de la caldera, mejorando notablemente su eficiencia.

Cuanto mayor sea el contenido de vapor en el escape, más calor se libera por condensación.

● Operación de presión negativa, confiable y segura.

La caldera siempre funciona a presión negativa, sin riesgo de expansión ni explosión. Tras la instalación, no es necesario que la empresa de presión de la caldera supervise ni inspeccione la caldera, ni revisar la certificación de operación.

●Transferencia de calor por cambio de fase, más eficientet

La unidad cuenta con una estructura de tubería de agua de tipo húmedo con cambio de fase de vacío, lo que permite una alta intensidad de transferencia de calor. La eficiencia térmica de la caldera alcanza el 94%~104%.

● Incorporadointercambiador de calor, multi-funciones

La caldera central de vacío puede proporcionar múltiples circuitos y diferentes temperaturas de agua caliente para satisfacer las necesidades de calefacción, agua caliente sanitaria, calefacción de piscinas y otras necesidades de agua caliente. Además, puede suministrar agua de proceso a diversas empresas industriales y mineras. El intercambiador de calor integrado soporta una mayor presión en las tuberías y suministra directamente agua caliente sanitaria y de calefacción a edificios de gran altura. No es necesario instalar otro intercambiador de calor.

● Circulación cerrada, mayor vida útil.

El horno cuenta con cierto grado de vacío y el agua como fluido térmico es agua blanda. El vapor, el fluido térmico, transfiere calor indirectamente con el agua caliente a través de las tuberías del intercambiador de calor integrado. La cavidad del fluido térmico no se incrustará y el cuerpo del horno no se corroerá.

● Sistema de control automático, fácil operación.

La temperatura del agua caliente se puede ajustar libremente dentro de un rango de 90 °C. El control PID por microordenador ajusta automáticamente la energía según la carga térmica para controlar el agua caliente a la temperatura programada. El encendido y apagado se temporizan, sin necesidad de vigilancia, y el usuario puede controlar la temperatura actual del agua caliente y otros parámetros.

- Protección de seguridad múltiple, monitoreo del estado de operación

La caldera cuenta con numerosos dispositivos de seguridad, como protección contra sobretemperatura del agua caliente, protección contra sobretemperatura del fluido de calentamiento, protección anticongelante del fluido de calentamiento, protección contra sobrepresión de la caldera y control del nivel de líquido. Las alarmas de fallo se activan automáticamente, evitando así el riesgo de sobrepresión y quemaduras en seco. El sistema de control cuenta con una función de autodiagnóstico que, ante una anomalía en la caldera, detiene automáticamente el quemador y muestra el punto de falla, lo que facilita la solución del problema.

● Monitoreo remoto, Control de Edificios BAC

La interfaz de comunicación RS485 reservada puede satisfacer la demanda del usuario de monitoreo remoto, control de grupo y control BAC de la caldera.

● Combustión respetuosa con el medio ambiente, emisiones de escape limpias.

La adopción de un diseño de horno amplio, equipado con un quemador importado de NOx ultra bajo con función de regulación automática continua hace que la combustión sea segura, el escape limpio y todos los indicadores cumplen con los requisitos nacionales más estrictos, especialmente la emisión de NOx ≤ 30 mg/Nm3.

La formación y los peligros del NOx

Durante el proceso de combustión del petróleo y el gas, se producen óxidos de nitrógeno, cuyos principales componentes son el óxido nítrico (NO) y el dióxido de nitrógeno (NO2), conocidos colectivamente como NOx. El NO es un gas incoloro e inodoro, insoluble en agua. Representa más del 90% de todos los NOx formados durante la combustión a alta temperatura y no es altamente tóxico ni irritante cuando su concentración varía de 10 a 50 PPm. El NO2 es un gas marrón rojizo que es visible incluso en bajas concentraciones y tiene un olor ácido distintivo. Es fuertemente corrosivo y puede irritar las membranas nasales y los ojos en concentraciones de casi 10 ppm incluso permaneciendo solo unos minutos en el aire, y puede causar bronquitis en concentraciones de hasta 150 ppm y edema pulmonar en concentraciones de hasta 500 ppm.

Las principales medidas para reducir el valor de las emisiones de NOx

1. Cuando se requieren bajas emisiones de NOx, adopte gas natural como combustible en lugar de combustible líquido o sólido.

2. Reducir las emisiones de NOx aumentando el tamaño del horno para reducir la intensidad de la combustión.

Relación entre la intensidad de la combustión y el tamaño del horno.

Intensidad de combustión = Potencia de salida del quemador [Mw]/Volumen del horno [m3]

Cuanto mayor sea la intensidad de la combustión en el horno, mayor será la temperatura en su interior, lo que afecta directamente el valor de las emisiones de NOx. Por lo tanto, para reducir la intensidad de la combustión con una determinada potencia del quemador, es necesario aumentar el volumen del horno (es decir, aumentar el tamaño de la membrana del horno).

3. Adopte un quemador avanzado de NOx ultrabajo

1) El quemador de bajo NOx adopta tecnología de control de contenido de oxígeno y ajuste proporcional electrónico, que puede controlar con precisión el quemador para cumplir con los requisitos de baja emisión de NOx en diferentes condiciones de trabajo.

2) Adopte un quemador de NOx ultra bajo con tecnología de combustión de circulación de escape externa FGR

La combustión con circulación de escape externa FGR, que extrae parte del aire de escape y combustión a baja temperatura del conducto de humos, se mezcla en el cabezal de combustión. Esto reduce la concentración de oxígeno en la zona de mayor calor de la llama, ralentiza la velocidad de combustión y reduce la temperatura de la llama. Cuando el escape alcanza un cierto nivel de circulación, la temperatura del horno disminuye, lo que suprime la generación de NOx.