Productos

Enfriador de absorción de agua caliente y de escape

2.1Principio de funcionamiento

A una atmósfera de presión, el agua hierve a 100 °C, pero a 0,00891 atmósferas, su punto de ebullición desciende a 5 °C. La temperatura de ebullición del agua disminuye al disminuir la presión. Si logramos crear un entorno de muy baja presión (o alto vacío) donde el agua hierva y se evapore, podemos lograr un efecto de enfriamiento.

El enfriador de gases de escape y agua caliente funciona según este principio, provocando la ebullición y evaporación del agua en los tubos de transferencia de calor del evaporador de baja presión para absorber calor y producir agua fría a baja temperatura. Es evidente que, para mantener la evaporación y la absorción de calor continuas en el evaporador, el agua refrigerante debe reponerse constantemente mientras se elimina continuamente el vapor refrigerante evaporado. Esta función se logra gracias a las propiedades de absorción de la solución de LiBr.

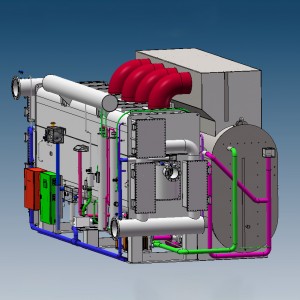

2.2 Diagrama de flujo

Proceso de enfriamiento:

El principio de funcionamiento de la unidad de absorción de LiBr de gases de escape y agua caliente se muestra en la Figura 2-1. La solución diluida que sale del absorbedor es bombeada por la bomba de gas de calentamiento por vapor (HTG) a través del intercambiador de calor de baja temperatura hacia el LTG. Dentro del LTG, la solución diluida se calienta con agua caliente y vapor refrigerante a alta temperatura del HTG, concentrándose en una solución intermedia a la vez que se produce vapor refrigerante. Tras calentar la solución diluida en el LTG, el vapor refrigerante a alta temperatura se condensa en agua refrigerante. A través de un tubo en U, junto con el vapor refrigerante generado en el LTG, entra en el condensador, donde se enfría con el agua de refrigeración para convertirse en agua refrigerante.

La solución intermedia del LTG se divide en dos corrientes. Una corriente es bombeada por la bomba del LTG a través de un intercambiador de calor de alta temperatura hacia el HTG. Calentada por gases de escape o gas combustible a alta temperatura, produce vapor refrigerante a alta temperatura, lo que concentra aún más la solución. Tras enfriarse a través del intercambiador de calor de alta temperatura, esta solución concentrada se mezcla con la otra corriente de solución intermedia para formar una solución mixta.

El agua refrigerante producida en el condensador pasa por un tubo en U antes de entrar al evaporador. Debido a la baja presión en el evaporador, parte del agua refrigerante se evapora. La mayor parte es bombeada por la bomba de refrigerante y se pulveriza sobre los tubos del intercambiador de calor del evaporador. Absorbe el calor del agua de refrigeración que fluye dentro de los tubos y se evapora, reduciendo así su temperatura y logrando el efecto refrigerante.

La bomba del absorbedor bombea una solución mixta a través del intercambiador de calor de baja temperatura hasta el absorbedor. Esta se pulveriza sobre los tubos del intercambiador de calor del absorbedor, donde se enfría mediante el agua de refrigeración circulante. Tras descender su temperatura, absorbe el vapor refrigerante del evaporador, convirtiéndose en una solución diluida. De este modo, la solución mixta absorbe continuamente el vapor refrigerante generado por la evaporación del agua refrigerante en el evaporador, lo que permite que el proceso de evaporación en el evaporador continúe de forma continua. La solución de LiBr, ahora diluida al absorber el vapor refrigerante del evaporador, se bombea mediante una bomba de solución al HTG para su ebullición y concentración. Esto completa un ciclo de refrigeración. A medida que este proceso se repite sin cesar, el evaporador produce continuamente agua fría a baja temperatura para la refrigeración de sistemas de aire acondicionado o procesos industriales.

Proceso de calentamiento:

Los circuitos de agua de refrigeración y de agua refrigerante dejan de funcionar, y el circuito de agua fría cambia a agua caliente. La solución diluida del absorbedor es bombeada por las bombas de LTG y HTG a ambos, donde se calienta y se concentra. El vapor refrigerante resultante entra en el evaporador a través de tuberías y válvulas, se condensa en el haz de tubos del evaporador y calienta el agua caliente que fluye por los tubos del intercambiador de calor del evaporador. El agua refrigerante condensada fluye desde la placa del evaporador a través de una válvula hacia el absorbedor. La solución concentrada del HTG entra en el absorbedor a través de una válvula, mezclándose con el agua refrigerante para formar una solución diluida. Esta solución diluida es bombeada por las bombas de solución a ambos. Este ciclo continuo alcanza el objetivo de calentamiento.

Higo.2-1 Diagrama de flujo del proceso

2.3Componentes y funciones principales

1. Generador

HTGFunción:El calor de los gases de escape a alta temperatura evapora el agua de la solución intermedia, convirtiéndola en vapor refrigerante primario, lo que la concentra. El vapor refrigerante primario entra en el LTG, mientras que la solución concentrada fluye hacia el intercambiador de calor de alta temperatura.

Función LTG:Utilizando agua caliente y el vapor de refrigerante primario generado para concentrar la solución diluida del absorbedor en una solución intermedia, el vapor de refrigerante primario se convierte en agua refrigerante y genera además vapor de refrigerante secundario.

2. Condensador

Función del condensador:El condensador es una unidad generadora de calor. El vapor refrigerante del generador entra en el condensador y calienta el ACS a una temperatura más alta. De esta manera, se logra el efecto de calentamiento. Después de calentar el ACS, el vapor refrigerante se condensa y entra en el evaporador.

Con una estructura tubular, el condensador consta del tubo de transferencia de calor, la placa tubular, la placa de soporte, la carcasa, el tanque de almacenamiento de agua y la cámara de agua. Normalmente, el condensador y el generador están interconectados directamente mediante tuberías, por lo que prácticamente tienen la misma presión.

3. Evaporador

Función del evaporador:El evaporador es una unidad de recuperación de calor residual. El agua refrigerante del condensador se evapora desde la superficie del tubo de transferencia de calor, absorbiendo el calor y enfriando el agua caliente sanitaria (CHW) dentro del tubo. De esta manera, se recupera el calor residual. El vapor refrigerante que se evapora desde la superficie del tubo de transferencia de calor ingresa al absorbedor.

Con una estructura tubular, el evaporador consta del tubo de transferencia de calor, la placa tubular, la placa de soporte, la carcasa, la placa deflectora, la bandeja de goteo, el rociador y la cámara de agua. La presión de trabajo del evaporador es aproximadamente 1/10 de la presión del generador.

4. Amortiguador

Función del absorbedor:El absorbedor es una unidad generadora de calor. El vapor refrigerante del evaporador entra en el absorbedor, donde es absorbido por la solución concentrada. Esta solución se diluye y se bombea al siguiente ciclo. Mientras la solución concentrada absorbe el vapor refrigerante, se generan grandes cantidades de calor que elevan la temperatura del agua caliente sanitaria. De esta manera, se consigue el efecto de calentamiento.

Con una estructura tubular, el absorbedor consta del tubo de transferencia de calor, la placa tubular, la placa de soporte, la carcasa, el tubo de purga, el pulverizador y la cámara de agua. El absorbedor es el recipiente de menor presión dentro del sistema de bomba de calor y es el que recibe el mayor impacto del aire no condensable.

5. Intercambiador de calor

Alta temperatura HFunción del intercambiador de alimentos:Recupera el calor de la solución de alta concentración. Con una estructura de placas, el intercambiador de calor ofrece una alta eficiencia térmica y un notable ahorro energético.

Baja temperatura HFunción del intercambiador de alimentos:Recupera el calor de las soluciones intermedias. Con una estructura de placas, el intercambiador de calor ofrece una alta eficiencia térmica y un notable ahorro energético.

6. Sistema automático de purga de aire

Función del sistema:El sistema de purga de aire está listo para bombear el aire no condensable de la bomba de calor y mantener un alto vacío. Durante el funcionamiento, la solución diluida fluye a gran velocidad para crear una zona local de baja presión alrededor de la boquilla eyectora. De esta forma, el aire no condensable se bombea fuera de la bomba de calor. El sistema funciona simultáneamente con la bomba de calor. Mientras la bomba de calor está en funcionamiento, el sistema automático ayuda a mantener un alto vacío en el interior, garantizando el rendimiento del sistema y una vida útil máxima.

El sistema de purga de aire es un sistema compuesto por el eyector, el enfriador, la trampa de aceite, el cilindro de aire y la válvula.

7.Bomba de solución

La bomba de solución se utiliza para suministrar la solución de LiBr y asegurar el flujo normal de medios de trabajo líquidos dentro de la bomba de calor.

La bomba de solución es una bomba centrífuga encapsulada completamente cerrada que presenta cero fugas de líquido, bajo nivel de ruido, alto rendimiento a prueba de explosiones, mínimo mantenimiento y una larga vida útil.

8. Bomba de refrigerante

La bomba de refrigerante se utiliza para suministrar agua refrigerante y garantizar la pulverización normal de agua refrigerante en el evaporador.

La bomba de refrigerante es una bomba centrífuga encapsulada completamente cerrada que presenta cero fugas de líquido, bajo nivel de ruido, alto rendimiento a prueba de explosiones, mínimo mantenimiento y una larga vida útil.

9. Bomba de vacío

La bomba de vacío se utiliza para purgar el vacío en la etapa de arranque y para purgar el aire en la etapa de operación.

La bomba de vacío cuenta con una rueda de paletas rotatoria. La clave de su rendimiento reside en la gestión del aceite al vacío. La prevención de la emulsificación del aceite tiene un impacto claramente positivo en el rendimiento de la purga de aire y ayuda a prolongar su vida útil.

10.Armario eléctrico

Como centro de control de la bomba de calor LiBr, el armario eléctrico alberga los principales controles y componentes eléctricos.

Recuperación de calor residual.Energía Conservación&Emisión Reducción

Se puede aplicar para recuperar agua caliente residual de baja temperatura o vapor de baja presión en la generación de energía térmica, la perforación petrolera, el campo petroquímico, la ingeniería del acero, el campo de procesamiento químico, etc. Puede utilizar agua de río, agua subterránea u otra fuente de agua natural, convirtiendo el agua caliente de baja temperatura en agua caliente de alta presión para fines de calefacción urbana o calefacción de procesos.

Control inteligente y fácil operación

Control completamente automático, puede realizar encendido/apagado con un botón, regulación de carga, control del límite de concentración de la solución y monitoreo remoto.

Sistema de control de inteligencia artificial (IA) (V5.0)

■Funciones de control totalmente automáticas

El sistema de control (AI, V5.0) se caracteriza por funciones potentes y completas, como arranque/apagado con una sola tecla, encendido/apagado temporizado, sistema de protección de seguridad maduro, ajuste automático múltiple, interbloqueo del sistema, sistema experto, diálogo hombre-máquina (varios idiomas), interfaces de automatización de edificios, etc.

■Completounidadfunción de autodiagnóstico y protección de anomalías

El sistema de control (IA, V5.0) cuenta con 34 funciones de autodiagnóstico y protección contra anomalías. El sistema tomará medidas automáticas según el nivel de anomalía. Esto tiene como objetivo prevenir accidentes, minimizar la intervención humana y garantizar un funcionamiento continuo, seguro y estable del enfriador.

■Únicolcargaaajustefunción

El sistema de control (IA, V5.0) cuenta con una función única de ajuste de carga que permite ajustar automáticamente la salida del enfriador según la carga real. Esta función no solo ayuda a reducir el tiempo de arranque/apagado y el tiempo de dilución, sino que también contribuye a una menor inactividad y un menor consumo de energía.

■Volumen de circulación de solución único tecnología de control

El sistema de control (IA, V5.0) emplea una innovadora tecnología de control ternario para ajustar el volumen de circulación de la solución. Tradicionalmente, solo se utilizaban los parámetros del nivel de líquido del generador para controlar el volumen de circulación de la solución. Esta nueva tecnología combina las ventajas de la concentración y la temperatura de la solución concentrada con el nivel de líquido en el generador. Asimismo, se aplica una avanzada tecnología de control de frecuencia variable a la bomba de solución para que la unidad alcance un volumen de circulación óptimo. Esta tecnología mejora la eficiencia operativa y reduce el tiempo de arranque y el consumo de energía.

■Control de concentración de la solucióntecnología

El sistema de control (IA, V5.0) utiliza una tecnología única de control de concentración que permite la monitorización y el control en tiempo real de la concentración y el volumen de la solución concentrada, así como del volumen de agua caliente. Este sistema mantiene el enfriador en condiciones seguras y estables en condiciones de alta concentración, mejora su eficiencia operativa y previene la cristalización.

■Aire automático inteligentepurgafunción

El sistema de control (AI, V5.0) puede realizar un monitoreo en tiempo real de la condición de vacío y purgar el aire no condensable automáticamente.

■Control único de parada de dilución

Este sistema de control (AI, V5.0) puede controlar el tiempo de funcionamiento de las diferentes bombas necesarias para la dilución según la concentración de la solución, la temperatura ambiente y el volumen restante de agua refrigerante. Por lo tanto, se puede mantener una concentración óptima en el enfriador después de la parada. Se evita la cristalización y se reduce el tiempo de reinicio del enfriador.

■Sistema de gestión de parámetros de trabajo

A través de la interfaz de este sistema de control (IA, V5.0), el operador puede realizar cualquiera de las siguientes operaciones para 12 parámetros críticos relacionados con el rendimiento del enfriador: visualización en tiempo real, corrección y configuración. Se pueden guardar registros de eventos históricos de operación.

■Unidadsistema de gestión de fallos

Si se muestra algún aviso de fallo ocasional en la interfaz de operación, este sistema de control (IA, V5.0) puede localizar y detallar el fallo, proponer una solución o proporcionar orientación para la resolución del mismo. Se pueden realizar clasificaciones y análisis estadísticos del historial de fallos para facilitar el mantenimiento a los operadores.